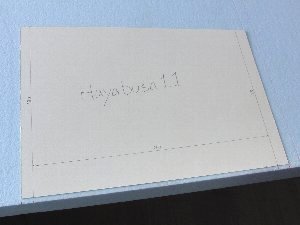

���e���v���[�g�v

�b���O�サ�܂����A�e���v���[�g�̐v���@�ł��B

CAD�̎g�p��O��ɉ�����܂��̂�CAD���������Ŗ�������

���m�荇���ɗ��ނȂǂ��Ă��������B

���䂳��̃u���O�Ɂw�e���v���[�g�쐬�⏕�c�[��

dxFoil �x���Љ��Ă��܂��B

dat�t�@�C������e���v���[�g�̐��`��dxf�ŏo�͂���c�[���ł��i���䂳���j

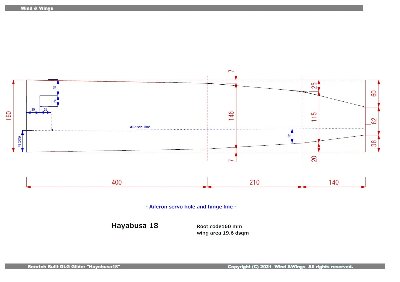

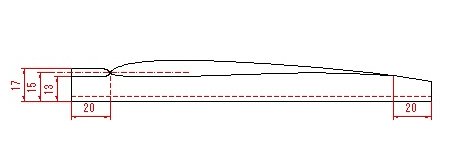

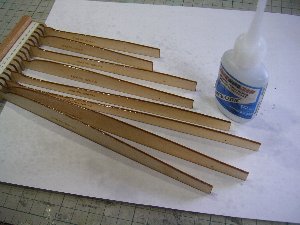

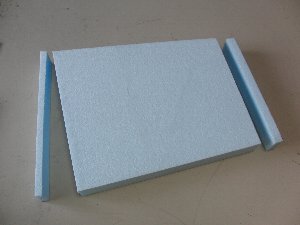

�e���v���[�g�͗������i�ԓ_���j�ŏ㉺�ɕ������܂��B

�O������20�~�����x�A�㉏����20�~�����x�̗]�����Ƃ�܂��B

�㉏������邱�Ƃ͏d�v�ł��B

�o�M���O���Ƀl�K�e�B�u�R�A�ŃT���h�C�b�`���ė{�����邱�Ƃ�

�㉏�̔g�ł���h���܂��B

����ɉ��̃C���X�g�ɂ���悤�Ɍ㉏�̗]���͐����ł͂Ȃ��嗃��ʂ̃J�[�u�ɉ�����

���₩�Ɍ��z�����Ă����Ɨǂ��ł��B

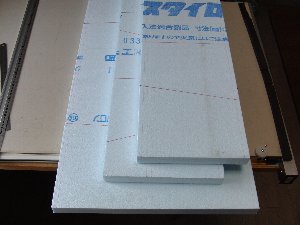

�X�^�C���̋Ђ̓e���v���[�g�̋Ђ���10�~�����x�������܂��B

�e���v���[�g�̌㉏���ƃX�^�C���̌㉏�������킹���

�O�����̓e���v���[�g�̕���������Ȃ�܂��B

�����ɔM�����ڂ��ăX�^�[�g������ƃJ�b�g���y�ł��B

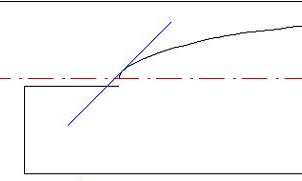

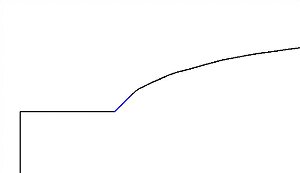

�O�������̌`��͈ȉ��̂悤�Ɍ��߂܂��B

�O�����̐������͗������i�Ԉ�_�����j���1�~���قlj����܂��B

�i ��p�͗������i�Ԉ�_�����j���1�~���قǏグ�܂��B�j

�����ɗ��^�ɐڂ���悤��45�x�̐��������܂��B

�]���Ȑ������܂��B

�O�����̏����iR�����ĔM�����ʂ�₷��������@�j

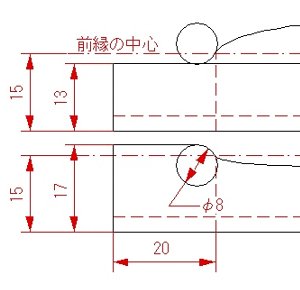

�ŋ߂͍��}�̂悤�Ƀ�8�`10���x��R�����Ă���A���̕����X���[�Y�Ɗ����Ă��܂��B

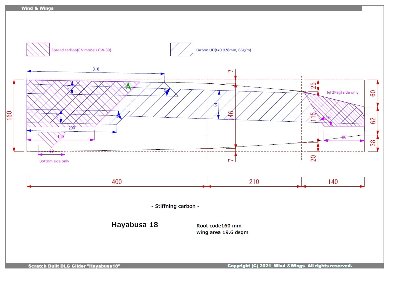

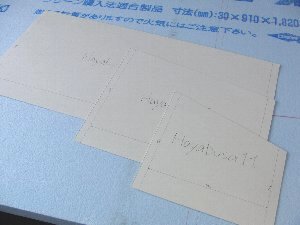

�܂��A��ʃe���v���[�g�̐�n�߂̐������̓e���v���[�g������O���̒��S�����2�����Ⴍ�A���ʃe���v���[�g�̐�n�߂̐������̓e���v���[�g������O���̒��S�����2�����������Ă��܂��B

�����R�����邱�ƂŃI���W�i���̑O���`�����̂�h���ׂł��B

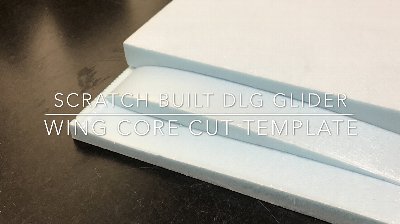

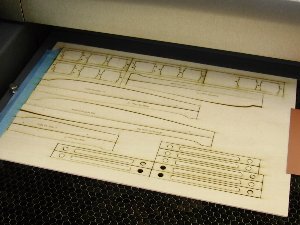

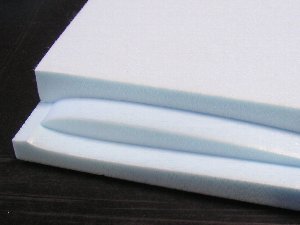

�嗃�e���v���[�g�����[�U�[�J�b�g���ō쐬���Ă݂܂��B

�l�b�g�ׂ�ƁA�ߏ��Ƀ��[�U�[�Ă��炦�鏊�������܂����̂�

��1.5�~��A4�T�C�Y�̍q��x�j�A����������ŃJ�b�g���Ă��炢�܂����B

�������f�[�^�𑗂�J�X�^���J�b�g���Ă��炦�܂��B

���m�ȃJ�b�g���K�v�ȃp�[�c�A�J�b�g���ʓ|�ȃp�[�c�A

����A�𗧂P�[�X���������Ǝv���܂��B

�e���v���[�g�̃��[�U�[�J�b�g

3�s�[�X�Ȃ̂őS����6���B���[�U�[�����ŕ���������Ă��炢�܂����B

���[�U�[�J�b�g�͐��m�Ȃ̂ł����A���܂�ɂ����m�Ȃ��߂ɁA���^�f�[�^�̃|�C���g�������Ȃ��ꍇ�͑��p�`�ɂȂ��Ă��܂��܂��B���[�U�[�J�b�g������Ί������Ƃ����ƁA��T�ɂ����͂Ȃ�܂���B�f�[�^����ł��B

������ꕔ���p�`�ɂȂ��Ă��܂��܂����@(�_��)

�M���̑��s�ʂ����炩�ɂ���ׂɒ�S�x�u�Ԑڒ��܂���݂��܂��܂��B

���p�`�ɂȂ��Ă��܂�������������ׂɔ�����������A��320-400�̃T���h�y�[�p�[�Ŋ��S�Ɋ��炩�ɂ��܂��B

���������ꍇ�A�w�̊��o����Ԃ����ɂȂ�܂��B

�䏊�p�A���~�e�[�v����2�~�����x�ɃJ�b�g���đ��s�ʂɓ\��܂��B�A���~�Ȃ̂�3�����̋Ȗʂɂ�����Ȃ�ɓ����ł���܂��B

�A���~�̏�𑖂鎖�ŁA�M���̔M���D���Ă��܂��������A�[�ʂ̂ݗn�����݂����Ȃ��Ȃ�܂��B���̌��ʒ[�ʂ̂݁i�����ɂł����j����傫���Ȃ��Ă��܂��X���ɂ���܂��̂ŁA�ڍ���ɍ���Ċ��炩�ɂ��܂��B

���A���~�@�e���v���[�g

���i�q��x�j�A�j�̃e���v���[�g��

���H�����₷���Ƃ��������b�g������܂����A����ŔM�Ɏキ�M���̉��x���グ���

�e���v���[�g���̂��̂����M�̉e���œʉ��ɂȂ�₷���ł��B

�����ŃA���~�e���v���[�g�̍������Љ�܂��B

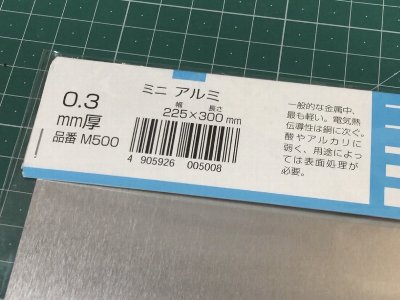

����H�ł̐�o����O���0.3mm�̃A���~���g�p�������H���@�ł��B

0.3mm�̃A���~�͔����̂� �����p�͂��݂ŊȒP�ɐ�o�������A

���������̂ŔM���J�b�g�̍ۂɂ͍H�v���K�v�ł��B

�M���J�b�g�̍ۂ͍��������_���J�o�[�����K�v�ƂȂ�܂��B

�i���A�A���~�����[�U�[�J�b�g������@����Ԋy�`�����Ǝv���܂��B�j

|

0.3mm�A���~�� �z�[���Z���^�[�ōw�� |

|

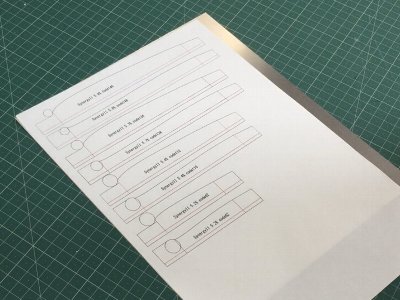

PC����v�����g���������X�v���[55�̂��0.3mm�A���~�ɓ\��t���܂��B ���������̓J�b�^�[�Őn�^��������ɃJ�b�^�[�ڂɉ����ĂQ�C�R��܂�Ȃ���ƃp�L���ƊȒP�Ɋ���܂��B |

|

�Ȑ������i���^�����j�̓n�T�~��p���Ē��Ӑ[���J�b�g���܂��B �J�b�g��ɃT���h�y�[�p�[�ō��܂��̂ŁA���^�̃��C���̂��傤�NJO����_���ăJ�b�g���܂��B CAD�̃��C���ɂ�����������܂��̂Ő��̂��傤�NJO���ŃJ�b�g������ɐ����̒��S�܂ŃT���h�y�[�p�[�ō��C���[�W�ł��B �O�������̓n�T�~�ł̃J�b�g�͍���ł��̂Ŗ��������ɍ�����c���ăJ�b�g���A���ƂŖ_�₷��ō��܂��B ���̌�A#320-->#800-->#1000-->#1500�̃T���h�y�[�p�[�ŕ\�ʂ����炩�ɂ��܂��B �@ |

|

|

|

��ʑ��Ɖ��ʑ��Ń����Z�b�g�B �ʐ^�̐Ԑ��̌����_�ɂ�0.6mm�̃s���z�[�����܂��B�s���z�[���͏�ʑ��Ɖ��ʑ��̑S�������ʒu�ɊJ����K�v������܂��̂�2���d�˂Č��������܂��B |

|

�M���J�b�g�̍ۂɂ͉��ʑ������ɃJ�b�g���܂��B 0.3mm�̃A���~�ɍ����������_���J�o�[����ׂɃ}�O�l�b�g�i�~�Ռ^�}�O�l�b�g�j��C�ӂ̖����ςݏグ�ăe���v���[�g�����������܂��B���̕��@�͗L���ɋ@�\���܂��B �ς݉߂���ƔM��������������̂Œ��ӂ��܂��傤�B |

|

�����ď�ʑ��̃J�b�g�B �e���v���[�g�̂����h���s���i�}�`�j�j�������܂��B��̎ʐ^�i���ʑ��J�b�g�̃e���v���[�g�j�Ɠ����ʒu�ɍ����܂��B |

|

�e���v���[�g�̍������r�f�I�ɂ܂Ƃ߂܂����B�iYoutube�j |

���X�^�C���u���b�N�̏���

�X�^�C���t�H�[����JIS3��́w�X�^�C���G�[�X�U�x�i�֓��ł� �wGK�U�x�j���g�p�B

JIS1��́w�X�^�C���t�H�[��IB�x�͖��x���������A���\��ɓK���Ă��܂���B

�w�X�^�C���G�[�X�U�x�͈�ʂɓX���ɂ͂���܂���̂Ŏ��Ă��炤�K�v������܂��B

���Ȃ݂Ɂw�X�^�C���t�H�[���x�̓_�E���H������Ђ̏��i�̏��i���ŁA

�����F�Ȃ̂Ńu���[�t�H�[�� �ȂǂƌĂ�Ă��܂� �B

�J�l�J�̏��i�́w�J�l���C�g�t�H�[���x�ŃA�C�{���[�F�ł��B

��ʂɂ� �_�E���H�̐��i�̕������肵�Ղ��悤�ł��B

�֑��ł���2010�N������2011�N�O���ɂ����ďZ��G�R�|�C���g���k�Љ����Z��

�Ȃǂ̉e���ŕi���ƂȂ��Ă��܂�����2011.8�ɂ͉��Č��݂͂��̂悤�Ȃ��Ƃ͂���܂���B

���N�O��1����1500�ł������A���݂�1����2000 ���x���܂��B

�X�^�C���u���b�N�̏���������O�ɁA�ʓ|�ł��^�����������܂��B

���T�C�h�ɗ]����݂���ȂǁA�ŏI�d�オ��Ƃ͈قȂ鐡�@�Ő�o���܂��̂ŁA�ÎZ�ł��ƕK�����@���ԈႦ�܂��i�o���҂͌��j

3�s�[�X�Ȃ̂�3���������܂��B

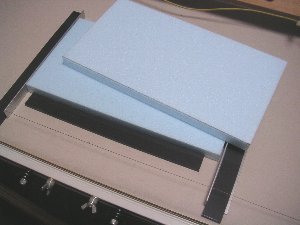

���������̓R�A�J�b�g���̗��^�e���v���[�g�̒��������5�~�����x�Z���B

���Е����͕K�v���@�ɍ��E���ꂼ��10�~���v���X�������@�B

3�~6�i910��1820�j�͑傫�����Ď�����ςȂ̂ʼn��O��910��910�ɃJ�b�g���āA�ƂɎ������ނ悤�ɂ��Ă��܂��B���Ȃ݂ɊǗ��l�͓X���ŃJ�b�g���ĎԂɐςݍ���ŕԂ�܂��B�w������ۂɂ͍|�ڂƃJ�b�^�[�������ďo�����܂��B

�^�������ĂăP�K�L����ΊԈႤ���͂���܂���B�ʏ�A�J�b�g���ɕK���ƌ����ėǂ��قǎ��s������܂��̂�1�Z�b�g�͗]������������Ɨǂ��ł��傤�B

�J�b�^�[�ŃJ�b�g����͍̂��̎ʐ^�̏�Ԃ܂ŁB

��������͔M���J�b�g���܂��B�M���J�b�g�ɂ̓R�c������܂��̂ŁA���L���Q�l�ɂ��Ă��������B

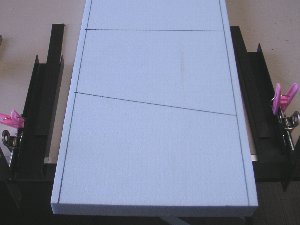

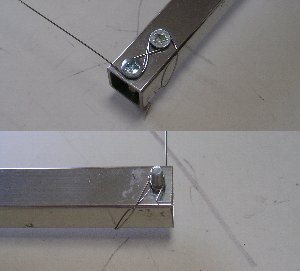

�ʐ^�̂悤�ȃK�C�h���������܂��BT���^�̋������R�̎��^�̃A���~�ނɃN���b�v�ŗ��߂Ă��܂��B�R�̎��^�̃A���~�ނ̓����Ƀ}�O�l�b�g�����ăJ�b�g��ɃZ�b�g���܂��B

��L�̃K�C�h��2�Z�b�g�������āA�d�M����T���^�̋����ɉ����ē��������Œ��p�ɃJ�b�g�ł��܂��B

���A���ʌ^���J�b�g����ۂ͎ʐ^�̂悤�ɕЎ�ŃR�A���x���Ȃ���J�b�g���܂��B���ʌ^��������ŃJ�b�g���悤�Ƃ���Ǝ��d�Ń��[�����g������邹���ŃJ�b�g�ʂ��c�݂܂��B�ʐ^�̂悤�ɕЎ�Ŏx���Ă����̂��ł��V���v���ȕ��@�ł��B

�J�b�^�[�i�C�t�ŃJ�b�g�����ʂ͐����i���p�j�ɂȂ�Ȃ��̂ŁA�J�b�^�[�őe�J�b�g���镔����1�Z���`���x�傫���J�b�g������A�M���ŃJ�b�g���܂��B

�R�A�����ʌ^�J�b�g���I���܂����B

���Ȃ݂ɃX�^�C���t�H�[���ɂ͕�����������悤�ŁA�X�^�C���t�H�[���̒���������X�p�������ɂƂ�悤�ɂ��܂��B

���卷�͂Ȃ��Ƃ͎v���܂����A�O�̂��߂������Ă��܂��B

���łɁE�E

�����p�̃R�A�͎ʐ^�̂悤��15�~����L�^�A���~�A���O���ނɉ��킹�Đ��M���𑖂点�邱�ƂŃX���C�X�ł��܂��B

L�^�A���~�A���O���ނ̓}�O�l�b�g�ŌŒ�B

���Е����̗��T�C�h��10�~�����M���J�b�g����A4���M���J�b�g�̃u���b�N���������܂��B

���M���ɂ���

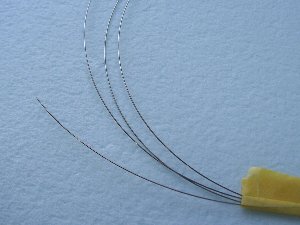

�M����0.28�~���̃X�e�����X�����g�p���Ă��܂������A�e���V�������グ��ƐL�тĂ��܂��܂��B

�d���Ƃ��āA�����̎ԗp�o�b�e���[�[�d����g�p���Ă���̂ŁA�d���E�d���̃R���g���[�����ł��Ȃ��̂���_�ł��B

���܂����܂��g���Ă��܂������A��ԑ傫���s�[�X���r�r���Ă��܂��܂����B

�M�ʂ��s�����Ă���̂ł��傤�B

N����̂��U����0.4�~���̃C���R�l��������肵�Ă��܂����̂Ō����B

�ȑO�́u�G�{���L����Ёv����Ŏ�舵���Ă��܂�����HP��������Ă���悤�ł�

�C���R�l���͍��������ɗD�ꂽ�������i���i���j�ŁA�e���V�����������Ă��L�т鎖�͂���܂���B

���Ȃ݂ɓd�M���͎ʐ^�̂悤�ɎM���r�X��8�̎��Ɋ������A�r�X�Ɋ�������悤�ɂ��Ă��܂��B

�E�����y�ł��B

�i��̎ʐ^�͉��ʂ��B�e���Ă��܂��j

����Ńr�r�肪���Ȃ菭�Ȃ��Ȃ�܂������A�����Ɏc���Ă��܂��̂ł��������M�ʂ��K�v�Ȃ̂ł��傤�B

��R�l�ׂĂ݂�ƃX�e�����X�Ƒ卷�͖����悤�ł��̂ŁA���a�̈Ⴂ�ɂ���ēd���������ĔM�ʂ��������̂��Ǝv���܂��B