日本でもF5J競技が本格的にスタートしました。

F5Jのレギュレーション、及びルールに関しては日本模型航空連盟のRC電動機委員会

のページに紹介があります。

http://www.jmaf.jp/electric/Document/F5JFAQ.pdf

電動グライダーは、ウインチで曳航するグライダーと比べて手軽に練習できるのがメリットです。

この大会に出場を考えている訳ではないのですが

高性能な電動機をつくってみることにしました。

とりあえず、あまり大きすぎないサイズとしてワイングスパンを2.4mとします。

それ以外の寸法は進めながら考える事にします。

機体設計の参考としたのはMark Drela博士設計のSupraとMaxa

これをワイングスパン2.4mにスケールダウンすることにします。

Supraの図面はMark Drela博士のサイトに公開されています。

http://www.charlesriverrc.org/articles/supra/supra.htm

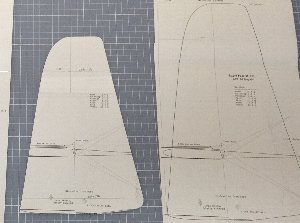

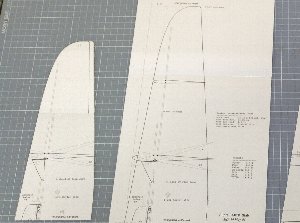

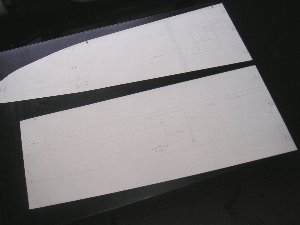

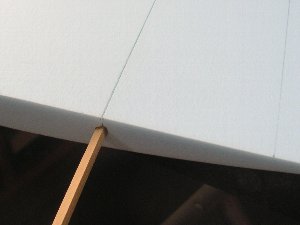

設計は全て原寸の型紙で行います。(微妙な曲線をCAD上で描くのは難しい為)

Supraの尾翼図面を原寸大でプリントアウトし、それを参考に、面積がおおよそ70%位になるようにスケールダウンした型紙を作ります。

※縦横の寸法をそれぞれ70%にすると0.7x0.7=0.5で面積は50%になるのでNGです。

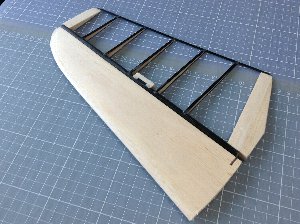

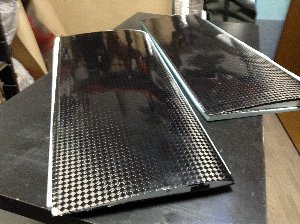

写真はAVAproの垂直尾翼。このお手本を参考に製作を進めます。

固定翼部分はシャーレー、動翼部分はリブ組フィルム貼りです。

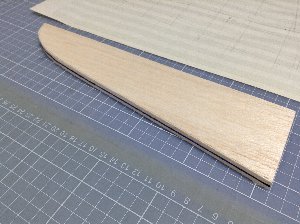

固定翼部分を10ミリバルサから切り出します。

シンメトリーに削り出す為に、サインペンでセンターラインを入れておきます。

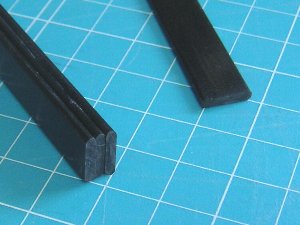

動翼のヒンジ部分はSuplaにならってカーボンパイプを使用。

HLG機のカーボンテールパイプのスクラップを利用しました。

固定翼部分をパイプにあわせて凹型に削り合わせておきます。

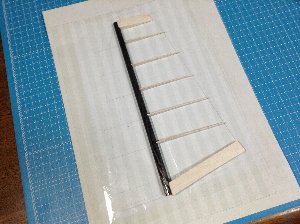

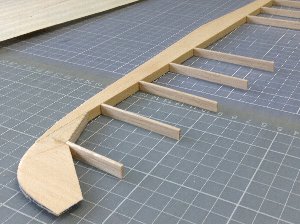

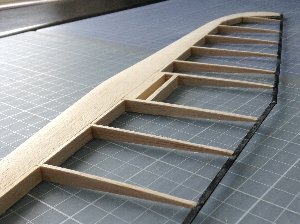

実寸の図面を下敷きにして

カーボンテールパイプにリブ(1.5mmバルサ)を瞬間接着剤で接着。

|

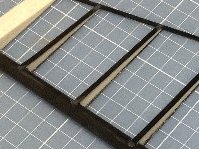

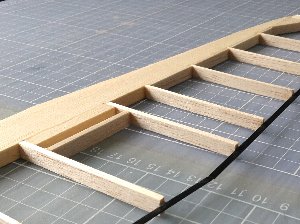

リブキャップは0.27mm x 3.0mmカーボン平材。後縁材は0.8mmx3mmのカーボンスパー材を使用。全て瞬間接着剤で組み立てます。 |

|

|

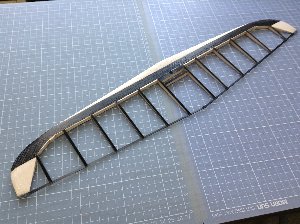

カーボンパイプのピボットヒンジとカーボンパイプの中央部のヒンジホルダーの工作をします。あと、ホーンの取り付けが出来ないことに気付き、ラダーの下弦材を付け加えました。これでやっと生地完。 |

|

|

|

水平尾翼もSupraの設計をコピー。軽量化の為にバルサリブ組とします。

Supraと同じフライングテールを採用。

垂直尾翼と同じく、面積がおおよそ70%位になるようにスケールダウンします。

左はVladimir's Model(ウラジミールモデル)の水平尾翼。

水平尾翼もお手本を参考に進めます。

カーボンDbox + バルサリブ(リブキャップ:カーボン)の組合せです。

見ていて惚れ惚れする位、翼出来ています。

前縁Dbox部分は中空になっていてリブなどはありません。

Vladimir'sModel(ウラジミールモデル)製Vマウント。このVマウントを用いる事で、水平尾翼の取り外しが可能となります。持ち運びをする上で、水平尾翼の取り外しができないと大変ですので、重宝するパーツです。

このVマウントは、リペア用として単品でも販売していますので取り寄せました。

左がAVA用Vマウント、右がBlaster用Vマウント。

今回はAVA用を使用します。内径12.7mm、重量5.2g。

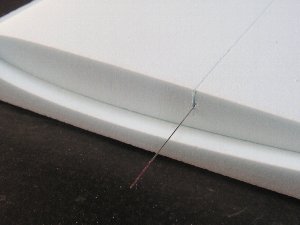

前縁材はバルサ板から削り出し、後縁はリブ組です。

リブを捻れなく組み立てる自信がなかったので後から整形することに。

まずは矩形のリブを瞬間接着剤で固定。

翼端材は予め整形しておきます。

矩形のリブに後縁材を接着。

後縁材にはラダーと同じく0.8mmx3mmのカーボンスパー材を使用。

Vマウントが取り付く部分はバルサ材で補強します。

後縁材の取り付けが完了したらバルサカンナとサンドペーパーでリブを翼型に整えます。

これで一応まっすぐなリブ組尾翼のできあがり。

リブキャップは厚さ0.15mmのカーボンキュアシートを巾 3.0mmに裂いて使用します。

スパー部分はカーボンテープをエポキシ樹脂ではりつけました。巾15mmもあります。太くしすぎました。

|

これで一応、生地完!Vマウントの取り付けもばっちりです。 |

|

主翼の平面形を決めます。平面形はMAXAの形状を参考にしました。

翼型はSuplaの翼型 AG40d - AG41d - AG42d - AG43d 。

今回は3ピースコアの直張りで作ります。

実物大の型紙をつくり、ヒンジラインや翼内サーボの位置、スパー補強の位置、サーボコードの位置など書き込んでいきます。

コアは岡本工房さんでカットして頂きました。

CNCで正確にカットしたコアが届きました。

翼端ピースのコアを整形します。ハンドランチグライダーを作る要領と全く同じ。

いや、2ピースコアなのでむしろ簡単。

|

中央翼にサーボコードを通す穴をあけます。コアにカッター目を入れて、ペーパーで少し広げた後、ギター弦を押し込みます。ギター弦はコアを貫通させて両方の小口から取り出します。 |

|

電熱線コアカットの要領で両端から12Vの電圧をかけて発熱させ、コアを溶かします。

でも思ったようには行きません。12V電源クリップの自重であやうくコアを切断してしまいそうになりました。穴の直径を大きくしたいところですが、電熱線は同じ位置に留まらないのでライン状に切れていきます。

でもなんとか穴らしきものはできました。但し、うまく小口から小口を貫通していません。

|

6mm角のヒノキの角材の先を尖らせたものを差込んで、ガリガリ回しながら穴の整形。 なんとか 小口から小口を貫通しました。 コアのスパンが580mmと短いのでなんとかうまくいきましたが、長いと無理かもしれません。 |

|

|

今回強度が不安なので贅沢なフルカーボン仕様!ヒンジ部分には1.0ozのアラミドクロスをテープ状にカットして、55スプレーで貼り付けます。アラミドクロスの部分が段差を作らないように鋼尺を用いてコアを凹ませておきます。 |

|

主翼をワンピースにするか、分割方式にするか。分割するなら2ピースか3ピースか?これは相当に悩みました。

軽量で簡単なのはワンピース。

実はウイングスパンを2.4Mにしたのも、もしワンピースにした際も家の中に立てて保管できるから。

でもこれを持って駐車場から飛行場の間を移動するのはいただけない。

大型機の常道は3ピース。でもこれはカンザシ2本必要で重くなります。

翼端サーボのコード接続も面倒。

で、最後まで悩んだあげくカンザシが1本で済む中央分割の2ピース方式に決めました。

でも単純に2ピースとすると中央部の強度が確保できないので、小さな中央ブロックを作るので正確には3ピース方式。

説明が難しいのでこの記事を読み進みながら理解してください。

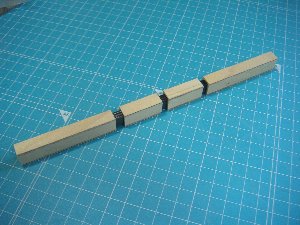

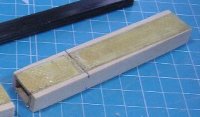

カンザシは中央部に1本のみ。

堀内師匠伝授の最も簡単な方法・・・カーボンフラットバーを瞬間接着剤で積層する方法。3Mクラスのバルサ機でも直径7ミリ程度のカーボン棒が使用されていたことを参考に10x2ミリのカーボンフラットバーを3枚重ね。断面積は約60mm2。

カンザシの長さは200mm。

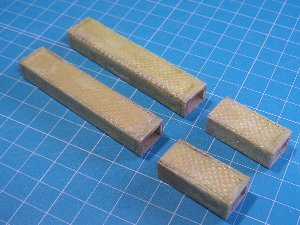

カンザシのスリーブとして1.5mmバルサでボックスを作ります。

ボックスの長さは片方100mm。

予め準備したカンザシに現物合わせして、ぴったりになるように組立てます。

中央ブロックをつくる関係で、100mmのボックスを35mmと65mmにカット。

カンザシに強い力が加わったときにボックスが裂けないように、ボックスに瞬間接着剤を用いてアラミドクロスを巻きつけます。

写真では分かりにくいですが、応力集中する開口端部はアラミドの糸を用いて縛っています。

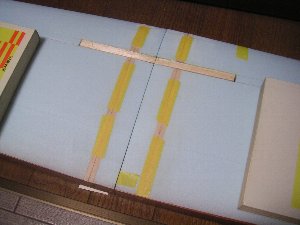

ストレートカンザシを用いて、上半角をつける必要があります。

スリーブの上下にバルサを貼り付けた後、勾配がつくように削ります。

この時点で、分割していたスリーブをもう一度くっ付けます。

|

これがラフ加工後の写真。下の写真のように上下のバルサをテーパー状に加工することで、ストレートなカンザシを用いて上半角をつけることができます。最終の仕上げはコアに組み込んだ後に行います。 |

|

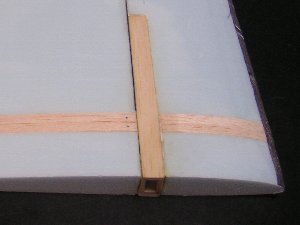

コアは 中央側30mmのところでカットし、ここにバルサを割り込ませます。

今回、5mmのバルサを2枚割り込ませましたが、2mmバルサ2枚で十分だと思います。

バギングした後に切り離しますが、この時点では一体に戻します。(下の写真を参照してください)

|

完成したスリーブをコアに組み込みます。コアはカンザシを埋め込む部分は予め切り欠いておきます。 今回、中央上半角は3度。まず、集成材などで3度のベッドを準備し、その上にコアをセットします。 スリーブ(カンザシを通しておく)を挿入しても左右の翼にストレスが掛からない状態を確認してエポキシ接着剤で固めます。 この作業で左右翼の接合角度が決まりますので、慎重に作業を行います。

|

|

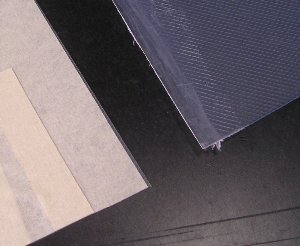

今回、たぶん1機しか作らないのですが、バギングする為には専用のプレートを準備する必要があります。

ちょうど、昔買ってデッドストックとなっていた0.25mmのマイラー(PET樹脂)フィルムがあったので中央翼ピース用に使用しました。このフィルムには久々にさわります。

PET樹脂はそのままでは離型しないのでWAXを塗る必要があります。

塗りこむのに手が痛くなりました。

翼端ピースのバギングプレートには最近常用している0.75mmのPP(ポリプロピレン)シートを使用。前縁の巻き込みを滑らかにする為にPPシートの前縁部を半分以下の厚さに削ります。

削る際に裏面が傷が付かないようにマスキングテープを貼って養生します。

PPシートはでもWAXを塗る必要がないのは良いのですが、前縁部分を削るのが大変。削るだけで手が痛くなりました。

バギングプレートの準備はとにかく手が痛くなります。

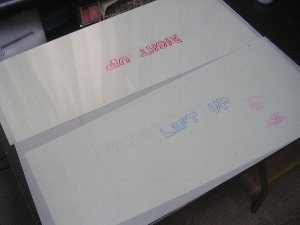

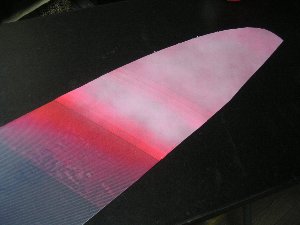

遠くからの視認性を上げる為に転写法で翼端ピースに着色します。

塗料分重くなりますが、このサイズ(2.4M)であれば気にする必要はないでしょう。

着色は粒子が細かいMr.カラーのスプレーを使用します。Mr.カラーで蛍光色を探したところ、蛍光レッドしかありませんでしたのでこれを購入。

少し重くなりますが、蛍光レッド→赤→白と塗り重ねて隠蔽性を上げます。

でも最後に塗り重ねた白が先に塗った色を侵してしまいました。

中央側に向かってグラデーションに・・・と塗っていくうちに静電気で粒子が吸着して汚くなってしましました。

不要なところに吸着してしまった塗料の粒子を剥がします。

クリアフォルダを用い、デザイン性を考えた上でカバーを作ってマスクし、余分な塗料を梱包テープを貼り付けて剥がし取ります。結構うまくいきました。PPフィルムの良いところですね。

最終的にこのようになりました。

グラデーションの部分はあえて隠蔽工作?をしていません。

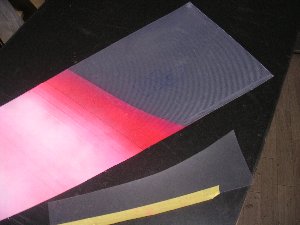

いよいよバギング工程に入ります。全部で4ピースありますので2個ずつ2回(2日)に分けてバギングします。

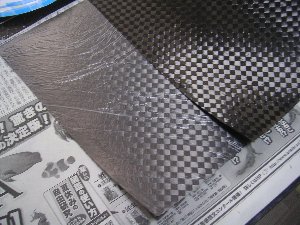

クロスは贅沢にフルカーボン!バイアスにして使用します。5ミリのスプレッドカーボンは扱いやすいのですが端部の小片がもろいので、ゴミ袋を55スプレーで貼りつけて樹脂作業を行います。

スプレッドカーボンは裏面にエポキシ樹脂が回りにくいのでこの手法を用いて両面にエポキシ樹脂を塗りこみます。

すなわち、、ゴミ袋を貼った状態で樹脂を塗り、塗った面をバックプレートに貼り付け、その次にゴミ袋を剥がして、剥がした面に樹脂を塗ります。これにより表面のピンホールも少なくできます。でも樹脂の塗りすぎに注意。

(堀内師匠伝)

最近、猛暑日が続いて野外の気温は35℃を超えています。

工作部屋はウインドウファンなので全然冷えません。室内はやっと32℃くらい。

これを甘く見ていました。モタモタしていると樹脂の粘度が上がり、ねばねばになってきました。かなり焦りました。従って製作途中の写真はありません。

室温が30度を超える場合、5052樹脂の扱いには注意しましょう。

でも心配をよそに、翌日取り出すと問題なし! ピカピカの中央翼ができました。

次に翼端ピース。

樹脂作業後の写真です。

クロスの構成は

5ミリのスプレッドカーボン+

kb製24K25mm巾のカーボンテープ+

翼内サーボベッド補強用のパッチ

中央ピースの二の舞にならないように手早く樹脂作業を行います。

バキュームをかけます。ここまできたらひと安心。

完成!

グラデーションも違和感はありません。

メデタシ メデタシ!